Effiziente Entwicklung dünnwandiger Aluminiumdruckgusskomponenten durch Vermeidung gießtechnischer Fertigungshindernisse

Für die Auslegung eines Gießsystems für Druckgussbauteile werden die Möglichkeiten der Gießprozesssimulation bereits intensiv genutzt. Der Auslegungsprozess ist jedoch in weiten Teilen immer noch stark erfahrungsbasiert und somit nicht robust. Die Auslegung wird zudem durch nicht erkannte gießtechnische Hindernisse bei der Konstruktion erschwert. Ziel des Forschungsprojektes ist daher die Systematisierung des Produktentstehungsprozesses eines Druckgussbauteils in der Konstruktion und der Auslegung der Fertigungsmittel. Hierdurch sollen vermeidbare Simulationen begrenzt und Entwicklungszeiten verkürzt werden.

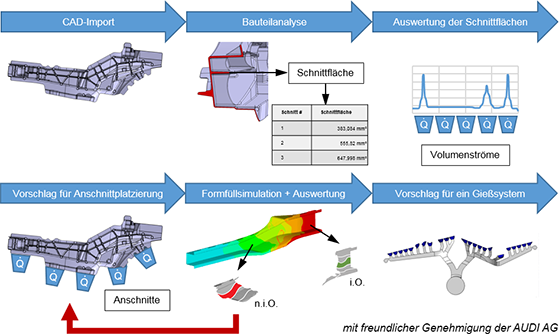

Anders als in bereits bestehenden Ansätzen soll keine Analyse einer bestehenden Konstruktion erfolgen. Stattdessen wird der Konstrukteur dabei unterstützt, gießtechnische Hindernisse frühzeitig zu erkennen und somit zu vermeiden. Im Rahmen dieses Forschungsvorhabens werden Hindernisse bei der Füllung einer Druckgussform betrachtet. Durch die zu entwickelnde Methodik wird ein Vorschlag für ein Gießsystem generiert. Die Bauteileigenschaften werden lokal analysiert und bewertet. Fertigungshindernisse werden dem Benutzer gemeldet und das Gießsystem wird automatisiert angepasst. Der Konstrukteur erhält somit frühzeitig Informationen über den Fertigungsprozess und die Machbarkeit. Der Ausleger des Gießsystems wird durch ein systematisches Vorgehen, insbesondere bei komplexeren Bauteilstrukturen, unterstützt.

Industriepartner

Audi AG

Flow Science Deutschland GmbH

Technische Universität München

Lehrstuhl für Umformtechnik und Gießereiwesen

Florian Heilmeier, M.Sc.

Teilprojekt 2